Industrie 4.0: Der nächste sinnvolle Schritt

Neun Jahre nach der Einführung des Begriffs Industrie 4.0 an der Hannover Messe 2011 sind bei KMUs erste Ermüdungserscheinungen zu erkennen. Zwar haben in der Schweiz 94 Prozent aller Industrieunternehmen mindestens ein Industrie 4.0-Projekt umgesetzt, in Arbeit oder geplant. Allerdings geben rund die Hälfte dieser Firmen gleichzeitig an, dass es Ihnen an einer klaren Strategie dafür fehlt. Hier zeigen wir auf, wie pragmatisch erste Erfolge erzielt werden können.

Entscheidungsträger in der Industrie werden nach wie vor geradezu überflutet von Angeboten zum Thema Industrie 4.0: Von Konferenzen über Beratungsdienstleistungen bis hin zu den äusserst heterogenen Angeboten einschlägiger Technologieanbieter. Die Nutzenversprechen sind zahlreich: Über Steigerung der Produktivität, Schaffung von Zusatznutzen für Kunden bis hin zur Erschliessung neuer Geschäftsfelder ist alles dabei. Insbesondere die aufgezeigten Visionen einer sich selbst organisierenden und optimierenden Produktion in einer Smart Factory sprengen jedoch den Rahmen der Möglichkeiten von KMUs. Der Kompromiss: Die neuen Technologien werden in einem klar abgegrenzten Pilotprojekt getestet. Dieses Vorgehen erweist sich jedoch als wenig erfolgversprechend: Nur 14 Prozent der Industrieunternehmen bezeichnen ihre aktuellen Initiativen als «erfolgreich», fast 60 Prozent geben an, dass sie mit der Skalierung kämpfen. Immer häufiger kommen daher Zweifel am konkreten Nutzen auf: «Ist Industrie 4.0 Meilenstein, Must-have oder Millionengrab?» wie Deloitte eine aktuelle Studie betitelte. Auch das Schweizer Suchinteresse bei Google zum Begriff Industrie 4.0 geht seit 2016 wieder zurück. Ist der «Hype» bereits wieder vorbei?

Der Paradigmen-Wechsel: Von Technologie sucht Anwendung» hin zu «Problem sucht Lösung»

Unserer Erfahrung nach ist der eigentliche Grund für das Scheitern hausgemacht: Zum einen werden Investitions- und Entwicklungsaufwendungen an Technologien statt an konkreten Anwendungsfällen ausgerichtet. Zum anderen fehlt die strategische Einordnung in das übrige Innovationsgeschehen der Unternehmen. Auch Industrie 4.0 und Digitalisierung sind strategische Innovationsfelder, die bewusst ausgewählt und danach mit den bekannten Methoden des Innovationsmanagements bearbeitet werden sollten.

Nötig ist somit ein Perspektivenwechsel von «Technologie sucht Anwendung» hin zu «Problem sucht Lösung»; dies basierend auf einer klaren (Innovations-)Strategie – und nicht opportunistisch getrieben.

Der realistische Weg in der Produktion:«Top-down» versus «Bottom-up»

Mit anderen Worten: Industrie 4.0 ist kein Selbstzweck – sie erfordert eine konsequente Orientierung an Problemstellungen und Zielgrössen der Produktion. Der «Grüne Wiese»-Ansatz funktioniert nicht, aber auch durch Nachrüsten von bestehenden Anlagen allein lässt sich eine vollautomatisierte und smarte Produktion nicht umsetzen. Erforderlich ist eine Langfriststrategie mit evolutionärer Entwicklung, die es ermöglicht, neue Technologien und Funktionen in bestehenden Teilbereichen bereits zu

nutzen, während neue Anlagen und Fabriken automatisiert, digitalisiert und vernetzt geplant werden.

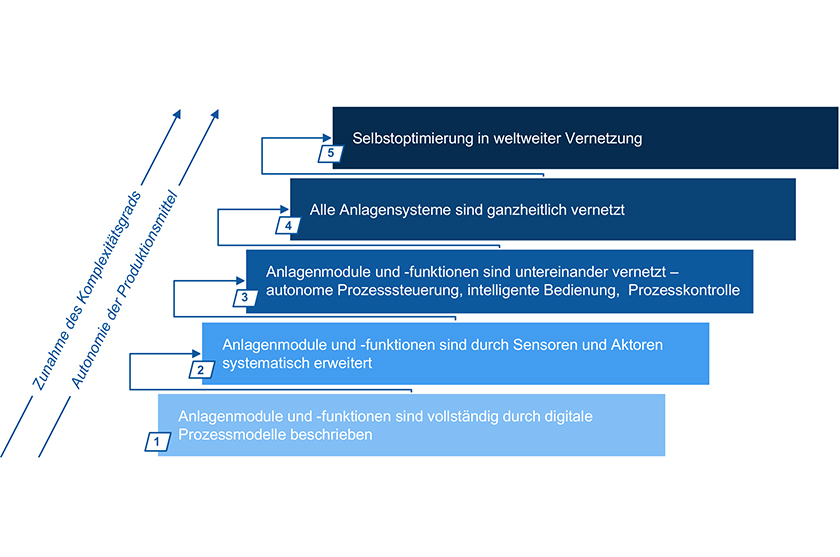

Ein Stufenmodell (Abbildung links) hilft bei der schrittweisen Umsetzung von Industrie 4.0. Dabei wird der Fokus auf Einzelprojekte in konkreten Anwendungsfällen und nicht auf ganzheitliche Universallösungen gelegt. Wichtig ist, die «top-down»

entwickelte Vision – das «Big Picture» – nie aus den Augen zu verlieren, während dieses «bottom-up», Stufe für Stufe umgesetzt wird.

Beispiel «Intelligentes Presswerkzeug»: AUDI nutzt seit einigen Jahren Sensorik, um den Prozess im Werkzeug sichtbar zu machen, also zu erkennen, wie das Material fliesst und welche Kräfte auf das Blech einwirken. Die Daten zeigen, ob die Prozesse in den schmalen Fenstern bleiben, für die sie ausgelegt sind. Falls nicht, steuert eine Aktorik im Werkzeug die Verteilung der Kräfte selbsttätig um. Damit wird eine Präzision sichergestellt, die im Bereich von Hundertstelmillimetern liegt. Diese Lösung entspricht der Ebene 3 im Stufenmodell. Mit dem intelligenten Werkzeug 2.0 wird nun die Stufe 4 erreicht, nämlich die Regelung am Serienwerkzeug mit Datenübertragung in den Karosseriebau. Die für ein bestimmtes Blechteil charakteristischen Daten werden automatisiert erfasst und weitergeleitet. Auf Basis dieser Informationen werden die Karosseriebauanlagen automatisiert an die Blechteilcharakteristika angepasst.

Ein sinnvolles Vorgehen: Erst «lean», dann «smart»

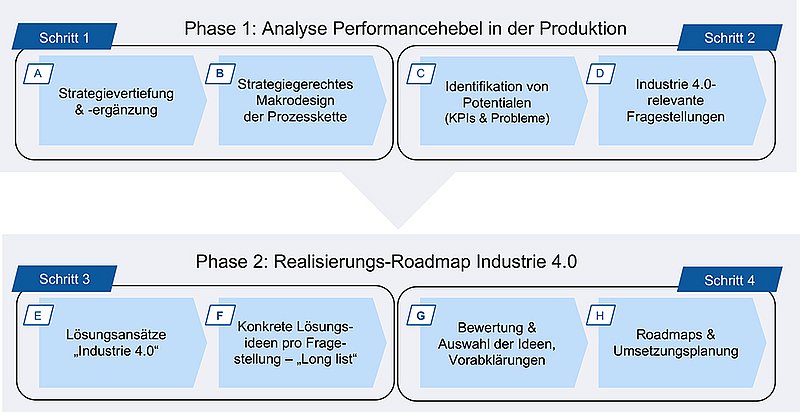

Um das Thema systematisch anzugehen hat sich folgendes Vorgehen in zwei Phasen bewährt (siehe Abbildung unten):

Die Phase 1 steht unter dem Motto: «lean». Noch komplett unabhängig von Industrie 4.0-Lösungsansätzen und Technologien werden die Performancehebel in der Produktion identifiziert. Dies können zum einen relevante Problemstellungen entlang der Kernprozesse und zum anderen die für die Strategieumsetzung kritischen Zielgrössen (KPIs) sein. Das Resultat der Phase 1 sind Industrie 4.0-relevante Fragestellungen.

In Phase 2 werden, gemäss dem Motto «Problem sucht Lösung» strukturiert, intelligente Lösungsansätze zur Beantwortung dieser Fragen abgeleitet. Dazu eignet sich die folgende Matrix (siehe Abbildung unten):

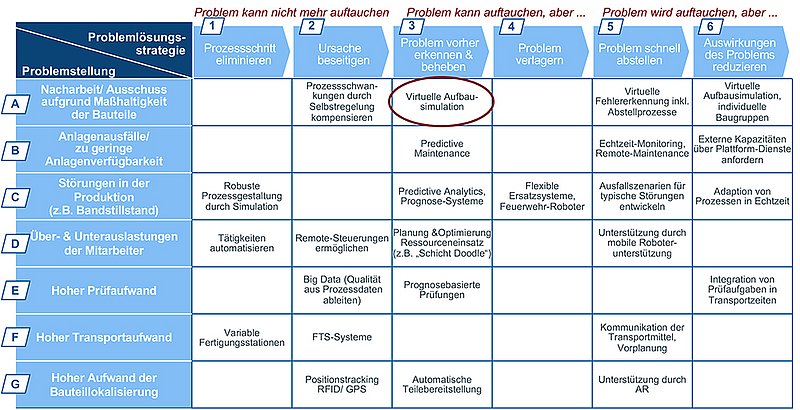

In der Vertikalen werden die in Phase 1 identifizierten relevanten Problemstellungen bzw. die strategisch zu verbessernden KPIs aufgelistet. Im Beispiel in der Abbildung unten sind dies die grossen «Pains» der AUDI Produktion, z.B. zu geringe Anlagenverfügbarkeit, Störungen wie Bandstillstand oder hoher Prüfaufwand. Horizontal sind generische Problemösungsstrategien dargestellt – von der vollständigen Elimination des Prozessschritts bis zur Reduktion der Auswirkungen des Problems. In die entsprechenden Kreuzungsfelder werden dann mögliche Industrie 4.0-Lösungstechnologien eingetragen.

Im Beispiel bietet die «Virtuelle Aufbausimulation» eine Lösung, um das Problem «Nacharbeit/Ausschuss aufgrund Masshaltigkeit der Bauteile» bereits im Vorfeld zu erkennen und zu beheben. Wird dieser Ansatz als interessant angesehen werden in einem nächsten Schritt der Reifegrad der Technologie beurteilt, passende, bereits in der Industrie realisierte Anwendungsbeispiele gesichtet und – im positiven Fall – ein für das Unternehmen spezifischer Projektantrag formuliert. Die «Virtuelle Aufbausimulation» wird heute u.a. zur Optimierung der Passgenauigkeit von Scheinwerfern und Karrosserien verwendet, womit die Nacharbeit massiv gesenkt werden konnte.

Fazit

Nicht das «Big Picture», sondern der nächste sinnvolle Schritt ist gerade für KMUs die grosse Herausforderung. Das dargestellte Vorgehen hilft dabei, den omnipräsenten, aber häufig nur schwer greifbaren Begriff Industrie 4.0 tatsächlich auf den Shopfloor zu bringen. Und jeder erfolgreich umgesetzte Anwendungsfall stärkt das Vertrauen, den eingeschlagenen Weg hin zur Smart Factory konsequent weiter zu gehen!

(Erstpublikation: Zeitschrift «Organisator 03/2020»)

Autoren

Dr. Harald Brodbeck

Dozent für Smart Factory im Studiengang MAS Industrie 4.0 an der Fernfachhochschule Schweiz (FFHS) sowie Leiter Industrie Schweiz bei Horváth & Partner AG, Zürich.

Sabrina Ernst

Managing Director der Sajetta Team GmbH mit Fokus auf die Entwicklung und Umsetzung von Innovationen und neuen, digitalen Geschäftsmodellen sowie Dozentin an der Universität St. Gallen.