Modellbildung für den digitalen Zwilling im Internet of Things

Die Digitalisierung ermöglicht immer komplexere mechatronische Produkte. Bisher wurden digitale Modelle primär für die Produktion genutzt mit einseitigem Informationsfluss zum Produkt. Mit dem Einzug von IoT können reale Zustände erfasst und in einem digitalen Zwilling abgebildet werden. Daraus entstehen intelligente, vernetzte Produkte mit neuen Nutzungsszenarien.

Seit Jahrzenten optimieren Unternehmen ihren Produktentstehungsprozess, um die Innovationskraft und -kadenz gezielt zu steigern. Die Zeiten einer Konstruktion am Reissbrett liegen zwar schon lange zurück, aber der Nutzen moderner Technologien kann sich erst dann richtig entfalten, wenn Prozesse und Methoden auf neue Möglichkeiten hin ausgerichtet werden.

Ziel muss sein, Dokument-basierte Prozesse umzustellen auf digitale Modelle, die mehrfach genutzt werden können. Tradition hat das in der CAx-Prozesskette, wo Geometrien direkt übernommen werden, anstelle über Zwischenmedien zu gehen. Zentrale Merkmale sind das Prinzip der Modellintegration sowie die Integrationstiefe von Applikationen, um Prozesse effizienter zu machen. Mit dem Einzug der Mechatronik hat sich das Verhältnis von Elektronik und Software gegenüber der Mechanik vergrössert. Mittlerweile geht man davon aus, dass die mechanischen Anteile an Produktdefinitionen häufig schon unter 50 Prozent liegen und die der Software über 50 Prozent.

Vom integrierten Modell zum digitalen Zwilling

Durch die Miniaturisierung und Kostensenkung von Sensoren, Aktoren und Mikroprozessoren erhalten Produkte vermehrt intelligente Komponenten. Dazu ermöglichen die globale Verfügbarkeit von Datennetzen und Cloud Technologien vernetzte Produkte, deren Zustand digital erfasst wird. Hieraus entsteht das Internet of Things (IoT) und die Rückführung von Zustandsdaten ergibt erstmals einen umgekehrten Informationsfluss, vom Produkt zurück in die digitale Welt. Dadurch entsteht ein digitaler Zwilling als digitales Abbild für ein Objekt. Einerseits kann der digitale Zwilling den physischen Zustand (zum Beispiel einer Maschine) repräsentieren, indem Zustandsdaten über IoT-Mechanismen abgeglichen werden. Andererseits lässt sich der digitale Zwilling von der Realität zeitweise entkoppeln, um unterschiedliche Szenarien zu analysieren.

Strenggenommen kann ein digitaler Zwilling erst bei der Produktion entstehen. Da bei der Software-Entwicklung aber leistungsfähige CASE-Tools einsetzt werden, verschwimmt die Trennung zur Produktion, da bereits in frühen Phasen Programmcode für das physische Produkt entsteht.

Hierdurch wird das mechatronische Verhalten im digitalen Zwilling abgebildet, der das physische Produkt repräsentiert. Durch vernetzte Komponenten kann er mit Teilsystemen interagieren, zum Beispiel mit einer Steuerung zur virtuellen Inbetriebnahme. Der digitale Zwilling emuliert Mechanik, Aktorik und Sensorik realer Systeme und kann diese durch 3D-Visualisierung realitätsnah darstellen bevor das erste Teil gefertigt ist. Bei der Entwicklung von Software kann damit der Code frühzeitig gegen den digitalen Zwilling getestet und optimiert werden.

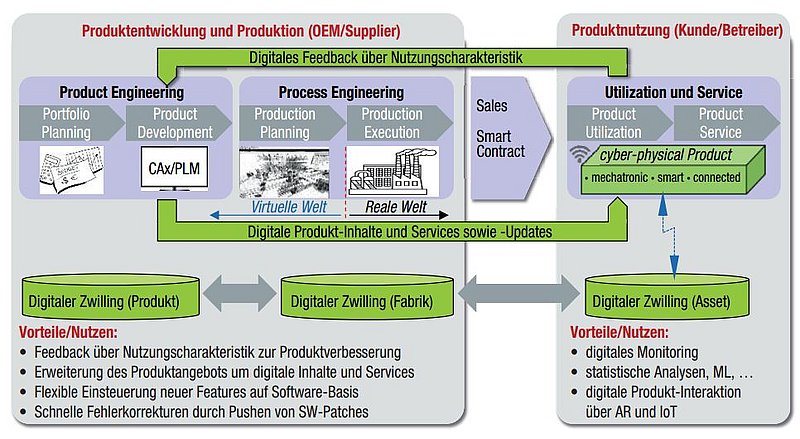

Beim digitalen Zwilling unterscheidet man drei Domänen: den digitalen Zwilling für das Produkt, für die Fabrik sowie für ein produziertes Asset im Gebrauch. Diese drei Domänen unterscheiden sich bezüglich Inhalt und Fokus, können aber voneinander profitieren, wenn zum Beispiel der Fabrik-Zwilling ein 3D-Modell aus dem Produkt-Zwilling nutzt, um Umrüstszenarien für Fertigungs- oder Montageabläufe zu untersuchen. Veranschaulichen lässt sich dies am Beispiel der Fahrzeugendmontage bei Magna Steyr, wo in einer hochautomatisierten Linienfertigung Modelle mehrerer OEM’s produziert werden mithilfe eines digitalen Fabrik-Zwillings, der auch Inhalte der Produkt-Zwillinge von Daimler und BMW verwendet.

Mit dem Einzug intelligenter, vernetzter Produkte stellt sich die Frage, welche digitalen Fähigkeiten und Services Sinn machen für ein erweitertes Kundenangebot. Aus Kundensicht wünscht man sich digitale Fähigkeiten, um Zustandsdaten in eine Cloud zu synchronisieren zum Monitoring oder für statistische Analysen. Aus Herstellersicht ist interessant, neue Features und Inhalte sowie Fehlerkorrekturen über digitale Produkt-Updates flexibel in die Kundenbasis einzusteuern.

Dies verstärkt die Kundenbindung und über IoT lassen sich Informationen zur Produktnutzung erfassen und in der Entwicklung für Produktverbesserungen nutzen, wofür bis anhin Kundenumfragen nötig waren. Weitergehende digitale Services bieten sich an bei komplexen Produkten, wo Kunden im Problemfall einen grossen Mehrwert erhalten, wenn zusätzlich digitale Modelldaten bereitgestellt werden, zum Beispiel über Augmented Reality (AR)

Modellnutzung mit Augmented Reality

Bei AR werden virtuelle Inhalte in die Realität eingeblendet und darin verankert, sodass sich bei wechselnder Blickrichtung die Perspektive dem Kontext anpasst. Mittlerweile verfügt fast jeder über ein Smartphone oder Tablet mit Kamera um ein physisches Objekt (zum Beispiel eine Maschine) zu filmen. Durch Analyse des Videos kann die AR-Anwendung das Objekt identifizieren und eine Verbindung zum digitalen Zwilling aufbauen. Daraufhin können Inhalte vom digitalen Zwilling in die Video-Darstellung eingeblendet werden, wie zum Beispiel 3DModelle oder auch Zustandsdaten (zum Beispiel Temperatur, Drehzahl usw.), die über Sensoren abgegriffen wurden. Neben 3D-Modellen und 2D-Informationen können auch Video-Sequenzen ablaufen, um Montagezyklen zu zeigen. Durch Kopplung von AR Geräten kann ein räumlich entfernter Experte zu einer schwierigen Situation grafische Instruktionen geben.

Fazit

Daten sind das Öl des 21. Jahrhunderts und mit dem Einzug digitaler Zwillinge ist die Zeit reif für digitale Produkt- und Service-Angebote. Es gilt nun abzuwägen, welche digitalen Modelle als wichtiges geistiges Eigentum weiterhin nur intern bleiben sollen und welche Inhalte mit Mehrwert für den Kunden sich mit neuen Technologien, wie zum Beispiel AR, für digitale Geschäftsmodelle anbieten.

(Erstpublikation: Zeitschrift «Maschinenbau 04/2020»)